日本の産地との繋がり 両毛地区vol.2

- 会社紹介

| 両毛のアクリル素材

両毛地区のマフラー、特にアクリルは、その風合いやソフトな肌触り、そして機能性が特徴的です。マフラーは首に直接触れるため、柔らかいソフトの肌触りはとても大切です。マフラーの製造工程は大きく2つ、「先染め」と「後染め」があります。

「先染め」は、先に糸を染めてから編み立てするので、カラフルに多色を使った様々なデザインへの対応が可能です。一方「後染め」は、編み立て後に染める工程を取るので、より風合いが良く、また原料段階から特徴ある機能をアレンジしやすくなります。静電気防止、保湿、発熱、抗菌、抗臭などの機能素材を開発し、製品に特徴を持たせることが可能です。

| マフラーの「先染め」「後染め」と「編み方」

先述したように、「後染め」は無地のものを後から染める製法で、白生地で編んだものを染色機で染めるやり方になりますが、「先染め」は糸を先に染めます。糸に色を入れてから編むので、例えばストライプのように、柄を作りたい場合に適しています。つまり、マフラーやストールの製造工程において、「編む」ことと「染める」ことは一緒に考えておかないといけません。

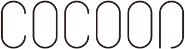

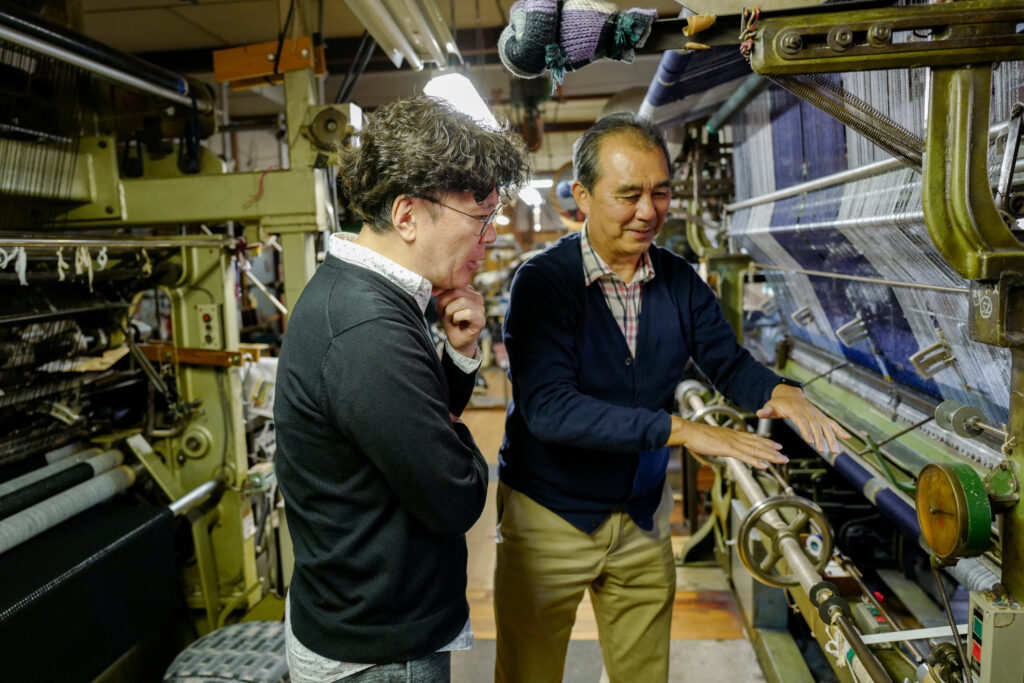

佳雅が中井(vol.4参照)と連携し、製造工程において信頼をおいているのが、新政ニットという製造工場です。新政ニットでは、50年ほど前から使用している機械を使って、1本1本丁寧に編んでいます。

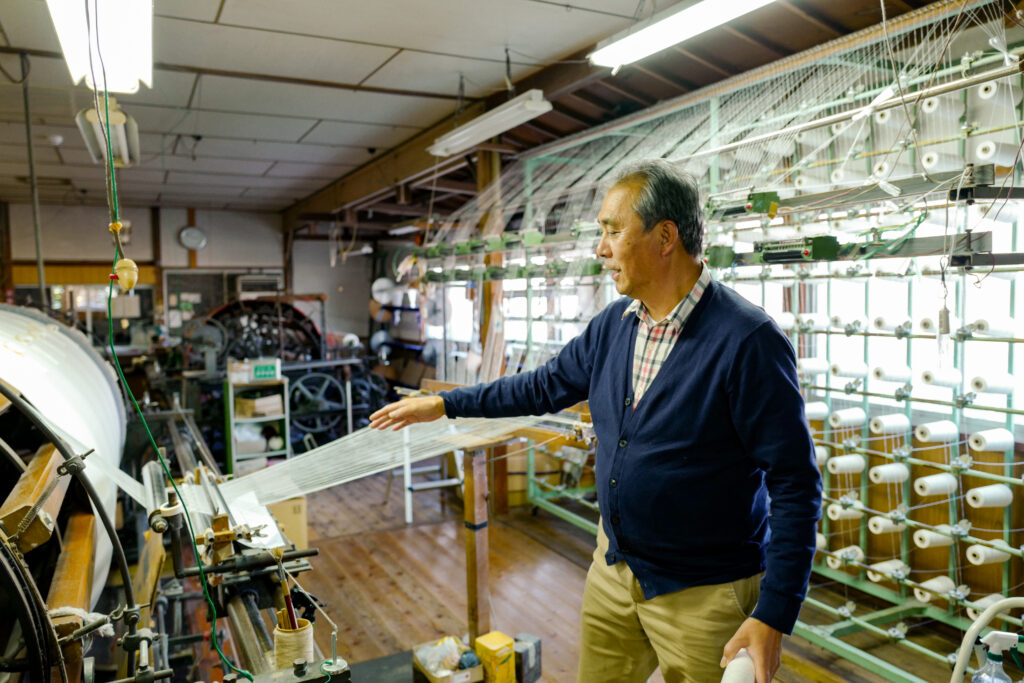

先ず、マフラーを作る工程として、糸を整経機(せいけいき)にかけることが必要です。マフラーのサイズによって何本の経糸があるかを算出して、整経機に巻き付けます。通常のマフラーサイズで、フロントとバック(前と後ろ)で1本ずつ針に糸を通して1幅分(126本)前後、同じように揃えて成形したもので、1つのマフラーが形作られます。

ただし、この段階では最終的に販売する製品とサイズが大きく異なります。なぜなら、最終工程である染色を行うと約35%“縮まる”からです。“縮まる”ということは厚みが出て、厚みが出ることで風合いが良くなります。こうして最終的に販売する1本1本のマフラーが仕上がっていきます。「先染め」のものも「後染め」のものも、機械は同じものを使って編みますが、成形した後それぞれ違う工程を経て製品へと仕上がっていきます。

また、お客様のもとに納品する前は、ひとつひとつ人間の目でほつれやキズがないかを検品し、製品を出荷しています。

両毛では、長く愛される定番製品から時代に合わせたトレンド製品まで、企画から製法までの全工程において常に様々なチャレンジを重ねながら、製品を生み出しています。新しい技術で生み出した素材と、古くから受け継がれた機械や熟練の職人の手をかけあわせて、1本1本丁寧に織り込んだ製品を作り出しています。

Contact Contact お気軽にお問い合わせください

製品に関するお問い合わせは、お気軽にご連絡ください。

-

お電話でのお問い合わせ営業時間 9:00~18:00(土日祝を除く)

-

フォームからお問い合わせ